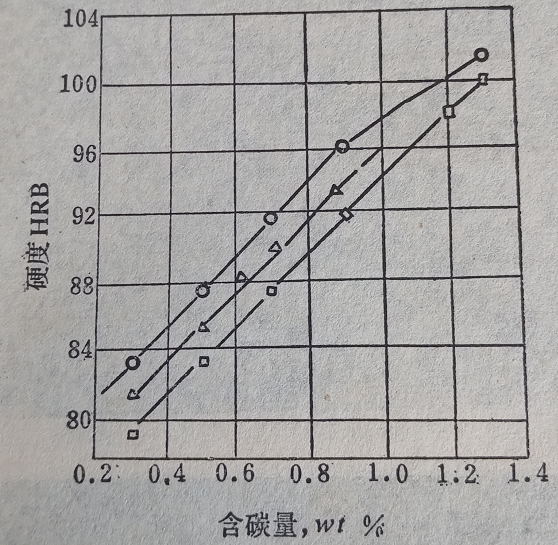

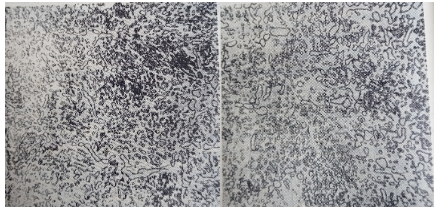

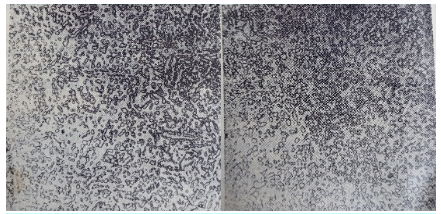

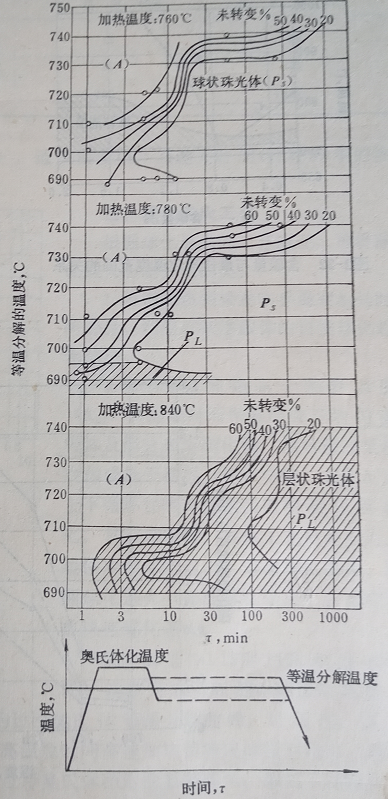

球化退火之影響碳化物球化的因素發表時間:2025-08-05 09:24作者:中國熱處理行業協會 球化退火的目的,我們都知道是希望獲得球狀珠光體,以便于工件冷整型或者為了減少最終熱處理時的變形趨勢。而球化退火工藝常用的有一次球化退火、等溫球化退火和循環球化退火,它們有各自的優缺點。 本期文章主要和大家分享幾點影響鋼中碳化物球化的因素,以便于我們能夠深入的理解球化退火工藝。 一、化學成分的影響 碳對鋼中碳化物球化具有重要影響。一般而言,鋼中含碳越高、碳化物數量越多,可在較寬的奧氏體化溫度范圍內加熱并易于球化。高碳鋼較低碳鋼更容易獲得球狀珠光體,此點也可通過下列實驗結果說明。  圖1 不同含碳量鋼循環球化退火的效果 ○-一次循環;△-二次循環;□-三次循環 圖1是不同含碳量的鋼循環球化退火次數對球化后硬度的影響。先將試樣在950℃或850℃奧氏體化后,再快冷到700℃,保溫一定時間,再重新加熱到760℃,停留,作為一個循環周期,冷速控制在1℃/min。經過不同循環次數退火后,從硬度的變化可以明顯看出,含碳量大于0.80%時,一次循環退火與三次循環退火的效果比較接近,說明高碳鋼更容易實現碳化物的球狀化。 合金元素對碳化物球化過程影響的規律比較復雜,因為合金元素(特別是形成碳化物的合金元素)將影響碳化物的成分、結構,和在奧氏體中的溶解度,碳在鋼中的擴散以及合金元素本身的再分配等過程,從而對球化過程發生復雜影響。 在含有合金元素硅、鎳、錳、鉻、銅、鋁、鉬、鈷、釩、鎢(含量0.5-2%)的過共析鋼(含碳0.9-1.0%)中,對碳化物球化的一般規律研究表明,鋼中若沒有碳化物形成元素,則球化較快;反之,加入碳化物形成元素將使球化變慢。其阻礙作用的程度與合金元素形成碳化物的強烈程度成正比。顯然,減慢作用首先是由于合金元素本身在奧氏體中的擴散激活能較高;其次,它們將降低碳在奧氏體中的擴散系數有關。 二、原始組織的影響 球化退火前原始組織的類型、晶粒粗細、以及自由鐵素體、碳化物的大小、形狀、數量和分布等均顯著影響球化過程。 淬火馬氏體是均勻的過飽和固溶體,在A1以下的較高溫度回火時將使碳化物析出,并聚集長大而獲得球狀碳化物。在這種狀態下,球化速度比較快,而且球化組織均勻。當采用緩慢冷卻法進行球化退火時,球化退火的效果與原始組織有很大關系,如亞共析鋼原始組織為大塊狀鐵素體與珠光體的混合組織,經過緩冷球化退火后,在組織中碳化物分布極不均勻。 增加循環退火的次數可使晶粒細化,并使亞共析鋼碳化物分布有所改善。原始組織為貝氏體、屈氏體時,則比粗片狀珠光體容易獲得均勻細小的球狀碳化物。  圖2 含碳1.2%鋼的球化退火組織 左邊——球化不完全,二次滲碳體仍呈網狀斷續分布;右邊——球化不均勻,二次滲碳體呈塊狀分布 過共析鋼中的二次碳化物呈網狀存在時很難球化(如圖2所示)。為了消除網狀碳化物,可在球化退火前進行一次正火處理或高溫固溶處理。球化處理后的組織見圖3所示。  圖3 含碳1.2%鋼的球化退火組織 左邊——正火+球化退火,二次滲碳體已呈顆粒狀;右邊——>Acm高溫固溶處理,<A1高溫回火,完全均勻的球化組織 原始組織若經過冷變形、溫鍛形變加工,將顯著促進球狀碳化物的形成。 三、加熱溫度與保溫時間的影響 提高加熱溫度及延長保溫時間,可增加碳化物在鋼中固溶度,殘余碳化物減少,有可能導致形成層狀珠光體。因此,若采用緩冷,等溫退火或循環退火等球化工藝時,務必嚴格控制奧氏體化溫度使其在最適當的范圍內。  圖4 含碳1.06%、含鉻1.40%鋼,930℃正火后在不同溫度下奧氏體化,進行等溫球化退火時,球狀珠光體可能形成的溫度范圍 圖4表示含碳量1.06%、含鉻量1.40%的軸承鋼,經930℃正火,再在不同奧氏體化溫度加熱并過冷到不同溫度進行等溫球化退火對珠光體組織形態的影響。可以看出,奧氏體化溫度從760℃提高到840℃時將全部得到層狀珠光體。 不同含碳量的碳鋼合適的球化溫度見圖5。虛線部分是推薦的球化溫度范圍。鋼的含碳量愈高,允許的球化加熱溫度范圍愈寬。  圖5 含碳量與最佳球化溫度范圍的關系 若采用<A1溫度長時間保溫的球化退火,升高球化溫度,則球化速度可增加,特別當原始組織是馬氏體或貝氏體時尤為顯著。片狀珠光體在<A1溫度長期保溫進行球化,則較上述組織要困難得多,除非經過冷加工形變使片狀碳化物預先碎化。  圖6 含碳0.89%的鋼,球化退火時間與退火后硬度的關系(在600-700℃不同溫度下等溫) 圖6是含碳0.89%鋼在不同球化溫度下球化退火時間與退火后硬度的關系。當球化溫度一定時,球化退火時間過長,碳化物粒度變粗,硬度下降;相同的球化時間,球化溫度低的硬度較高。 四、冷卻速度的影響 用緩冷法進行球化退火時,冷卻速度是能否得到球化組織的重要因素之一。由于冷卻速度決定了過冷奧氏體轉變的溫度Ar1。冷速快,轉變溫度低,此時碳及鐵原子的擴散就更加困難,從而使碳化物球化時的臨界擴散距離減少。相關文獻指出,在鋼中也存在著形成球狀-層狀(板狀、桿狀)碳化物的臨界冷速。奧氏體化溫度升高時,該臨界冷速減小,使球化更加困難。在工業上采用的緩冷球化退火的冷速控制在10-20℃/h之間。  圖7 含碳0.99%、鉻1.40%鋼,在冷卻過程中碳化物尺寸的變化(780℃加熱5h,10-100℃/h冷速冷卻到上述橫坐標指示溫度) 緩冷球化退火工藝的冷卻速度還影響到球狀碳化物形成的尺寸。圖7的橫坐標表示冷卻到的溫度,縱坐標表示碳化物粒子尺寸(直徑)。隨冷卻速度逐步下降,碳化物粒子尺寸逐漸增大,特別是在740-720℃之間長大最快。當冷卻到小于680-700℃時長大趨于平衡。在曲線上表明的是不同冷速的數字。碳化物粒子尺寸依冷卻速度增加而減小,這顯然是由于在快冷時擴散收到抑制的結果。 五、形變的影響 層狀珠光體經過塑性變形可以加速球化過程。表1是用含碳0.8%碳鋼在1040℃奧氏體化后,再經過700℃4小時的等溫退火獲得層狀珠光體組織,然后在室溫下進行20%、40%、50%的冷加工變形使層狀珠光體碎化,并分別在600℃、650℃、700℃進行球化退火,用球化率(e)達到95%時所需的時間表示。可以看出增加形變度及提高退火溫度,均提高球化速度。 下一篇典型金屬的晶體結構

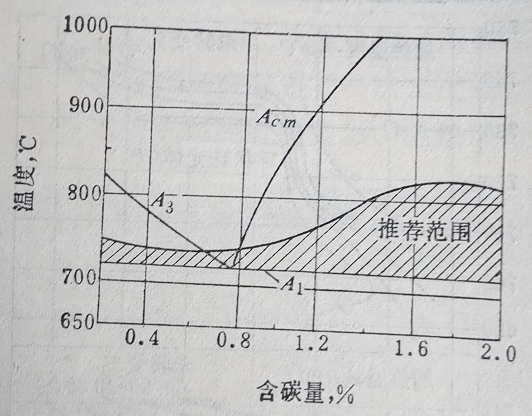

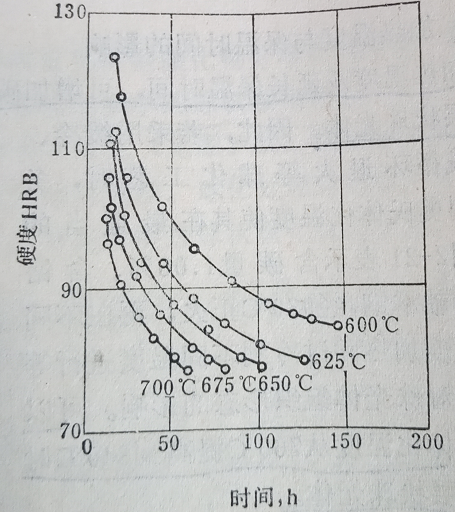

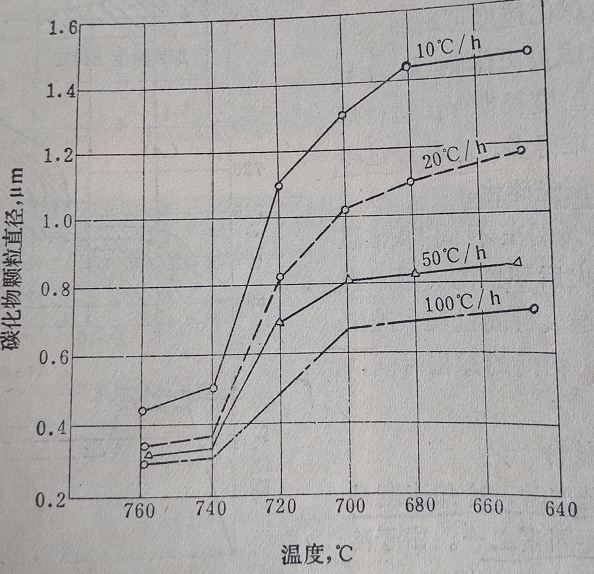

|